AUFGABENSTELLUNG

Störgeräusche im Fahrzeuginnenraum, wie Quietschen oder Knarzen, stellen seit Jahren eine erhebliche wirtschaftliche und qualitative Herausforderung für die Automobilindustrie dar. Solche Geräusche beeinträchtigen nicht nur das Komfort- und Qualitätsgefühl der Fahrzeuginsassen, sondern können auch sicherheitsrelevante Folgen haben. Hauptursache sind ungünstige Reibverhältnisse zwischen kontaktierenden Materialien, insbesondere bei beflockten Dichtungen in Tür- und Fensterbereichen, Handschuhfächern oder Ablagen. Obwohl Flockbeschichtungen gegenüber Gleitlacken Vorteile wie Stoß- und Geräuschabsorption bieten, treten aufgrund von Belastungen, Temperatureinflüssen und Materialkombinationen weiterhin störende Reibgeräusche auf.

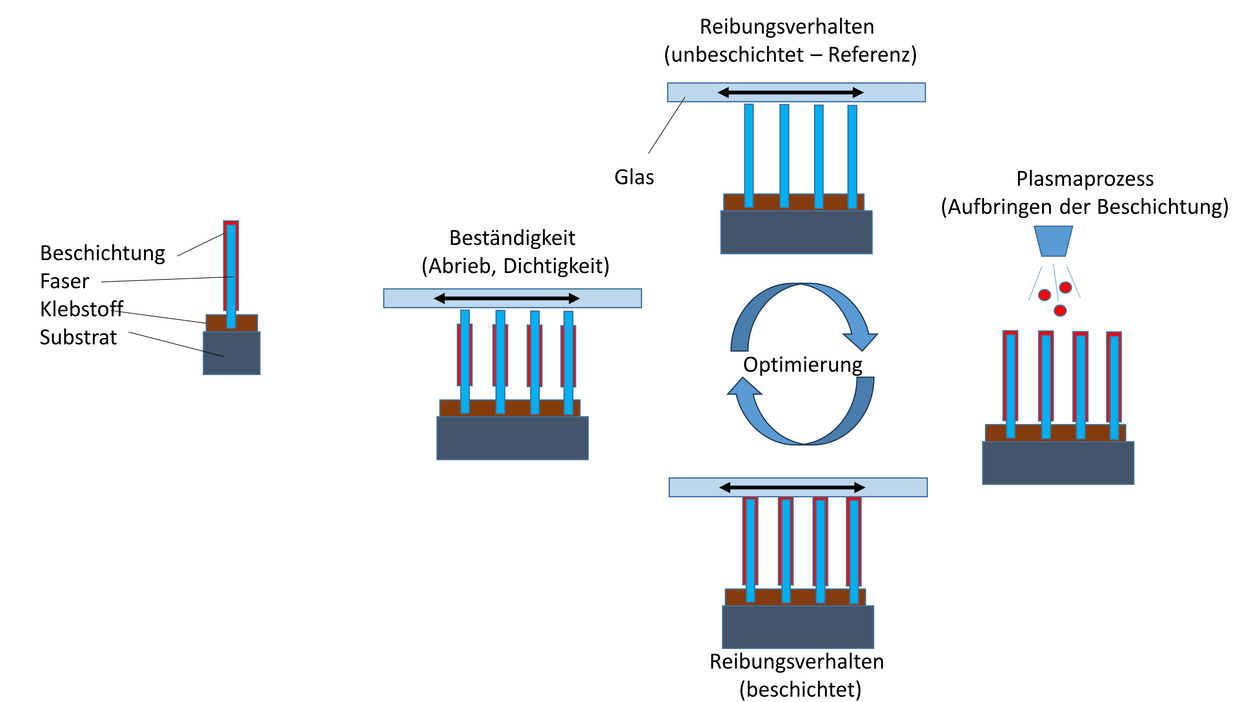

Zur kurzfristigen Lösung werden derzeit zusätzliche Gleitlacke eingesetzt, die zwar das Geräusch reduzieren, jedoch andere positive Eigenschaften des Flocks beeinträchtigen und die Produktionskosten erhöhen. Frühere Untersuchungen (IGF 20704 BR) zeigten zudem, dass auch Gleitlacke keine dauerhafte stick-slip-freie Oberfläche garantieren. Da die Faktoren, die das Reibverhalten beeinflussen – etwa Faserlänge, Dichte, Klebstoffviskosität und Substratelastizität – komplex miteinander verknüpft sind, besteht weiterhin erheblicher Forschungsbedarf, um das Materialverhalten gezielt zu optimieren. Besonders die gezielte Beschichtung einzelner Flockfasern mittels Plasmapolymerisation (anstatt Gleitlacken) erscheint vielversprechend, wurde jedoch bisher nicht ausreichend erforscht.

PROJEKTZIEL | ARBEITSHYPOTHESE

Das Projekt zielt darauf ab, das Reibverhalten beflockter automotiver Dichtungen grundlegend zu verbessern, indem auf den Flockfasern eine Plasmapolymerschicht erzeugt wird. Diese dünne Schicht soll reibungsmindernd wirken, ohne die Faserstruktur zu verkleben oder deren positive Materialeigenschaften zu beeinträchtigen. Im Mittelpunkt stehen die Auswahl geeigneter plasmapolymerschichtbildender Verfahren, die Untersuchung des Reibungsminderungspotenzials sowie die Analyse der Stabilität und Übertragbarkeit auf komplexe 3D-Dichtungsgeometrien. Neben der quantitativen Ermittlung von Reibungs- und Dichtigkeitseigenschaften soll das Projekt ein tieferes Verständnis der zugrunde liegenden Mechanismen liefern, um zukünftige Materialoptimierungen datenbasiert vorantreiben zu können.

NUTZEN | AUSBLICK

Das Vorhaben bietet sowohl ökonomische als auch ökologische Vorteile. Durch die Plasmapolymerbeschichtung entfällt der zusätzliche Einsatz von Gleitlacken, was Produktionskosten und Materialaufwand reduziert. Gleichzeitig bleibt die faserartige Struktur des Flocks erhalten, wodurch dessen geräuschabsorbierende und dämpfende Eigenschaften bewahrt werden. Dies führt zu einer nachhaltigen Reduzierung störender Reibungsgeräusche im Fahrzeug, einer gesteigerten wahrgenommenen Produktqualität und einer Senkung der Garantie- und Nachbesserungskosten, die aktuell rund zehn Prozent der weltweiten Garantiekosten ausmachen.

Langfristig trägt das Projekt zur Entwicklung innovativer, langlebiger und leiser Fahrzeuginnenräume bei und stärkt die Wettbewerbsfähigkeit der Unternehmen der Automobilzulieferindustrie. Zudem wird ein Beitrag zur Ressourcenschonung und zur Reduktion von Emissionen geleistet, indem effizientere Fertigungsprozesse etabliert werden.

FORMALE ANGABEN | PROJEKTLEITER FILK | PROJEKTPARTNER |

Programm: INNO-KOM Förderkennzeichen: 49MF240131 Projektbeginn: 04.2025 Laufzeit: 24 Monate | Dr. Martin Strangfeld | keine |