AUSGANGSSITUATION | PROJEKTZIEL

Die herausragenden Eigenschaften des Polymeren ETFE prädes tinieren die Anwendung von aus ihm hergestellten Folien in der modernen Architektur. Vor allem bei repräsentativen Bauten in den Bereichen Kultur und Sport werden Bedachungen und Fassaden mit ETFE-Folien gestaltet. Auch viele Schwimmhallen haben ein Dach aus ETFE. Bei diesen macht sich die geringe Wärmedämmung des Werkstoffes ETFE bemerkbar und führt zu hohen Energieverlusten. Zur Überwindung dieses Nachteils könnte die Verringerung der Wärmeleitfähigkeit der ETFE-Folien einen wichtigen Beitrag leisten. Dies sollte durch die Modifizierung der Folien mit einem Aerogel als thermisch isolierend wirkendes Additiv erreicht werden. Das Forschungsvorhaben hatte deshalb das Ziel, material- und prozessspezifische Grundlagen für die Entwicklung transluzenter ETFE-Aerogel-Folien mit einer um mindestens 20 % verminderten Wärmeleitfähigkeit zu er arbeiten.

LÖSUNGSWEG

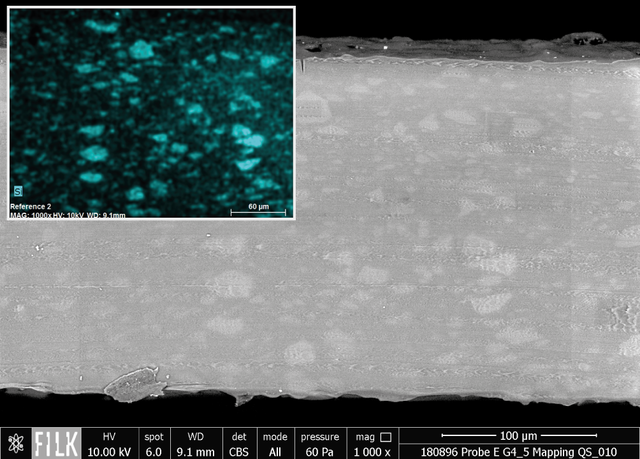

REM-Querschnittsaufnahme einer extrudierten ETFE-Folie mit etwa 2,5 Ma% SAG. Im kleinen Bild ist das korrespondierende Si-Signal des EDX-Mappings dargestellt.

Für die Modifizierung von ETFE-Folien wurde ein Silica-Aerogel (SAG) gewählt, weil es chemisch und thermisch sehr beständig ist sowie eine hohe Transparenz der Folien erwarten ließ. Die ETFE-Aerogel-Folien wurden am FILK durch Extrudieren und am DLR durch Thermopressen hergestellt. Der Funktionsnachweis erfolgte mit Hilfe eines Demonstrators (Dachfenster in einem Modellhaus).

Der sehr große Unterschied der Dichten von ETFE und SAG (1,73 g/cm³ bzw. 0,1 g/cm³) stellte eine besondere Herausforderung für die Versuchsdurchführung dar und betraf sowohl die Herstellung von homogenen Gemengen für das Thermopressen als auch die Dosierung des SAGs beim Extrudieren.

ERGEBNISSE

Die wichtigsten Ergebnisse sind:

Für das Thermopressen erwies sich die Verwendung von Gemengen aus gemahlenem ETFE und SAG mit jeweils ähnlicher mittlerer Partikelgröße als notwendig. Unter optimierten Bedingungen wurden ETFE-Aerogel-Folien mit einem SAG-Anteil von 0 – 50 Vol%, einer Dicke von etwa 380 μm und einer Hülldichte von 1,24 – 1,73 g/cm³ hergestellt.

Bei der Folienextrusion muss die initiale Größe der SAG-Partikel kleiner als 500 μm sein. Im Scherfeld der Extruder schnecke werden die Teilchen zerkleinert. Es wurden ETFE-Aerogel- Folien mit einem SAG-Gehalt von bis zu 3,5 Ma% hergestellt (Dicke 220 – 400 μm). Die Folien sind transluzent. Die enthaltenen SAG-Partikel sind gleichmäßig im Folienvolumen verteilt und in der Regel kleiner als 35 μm (siehe Abb.). Die Hülldichte der Folien verringert sich mit dem Gehalt an SAG signifikant.

Aus verschiedenen Befunden leitet sich die Vermutung ab, dass die SAG-Partikel bei langer Verweilzeit in der Thermopresse oder im Extruder partiell mit geschmolzenem Polymer infiltriert und somit „deaktiviert“ werden.

Zugfestigkeit und Bruchdehnung der ETFE-Aerogel-Folien nehmen mit steigendem Gehalt an SAG erwartungsgemäß ab, wobei das Niveau der Festigkeit der extrudierten Folien höher ist als das der thermogepressten Folien mit vergleichbarem SAG-Anteil. Zugfestigkeit und Zugmodul der extrudierten Folien erreichten die vorgegebenen Zielwerte.

Um die thermische Leitfähigkeit von ETFE-Aerogel-Folien signi fikant zu senken, muss die resultierende Hülldichte kleiner als 1,67 g/cm³ sein. Bei den extrudierten Folien beträgt die niedrigste ermittelte Wärmeleitfähigkeit 103 mW/(m·K). Für thermogepresste Folien wurde sogar ein Wert von 83 mW/(m·K) erzielt. Im Fall der extrudierten Folien wurde also eine Reduzierung der Wärmeleitfähigkeit um etwa 25 % und im Fall der thermogepressten Folien um bis zu 50 % erreicht.

Das hier verfolgte Konzept der Senkung der Wärmeleit fähigkeit von ETFE-Folien durch deren Modifizierung mit einem Aero gel konnte mit Hilfe eines Demonstrators qualitativ bestätigt werden.

.

.

.

Danksagung

Das IGF-Vorhaben Nr. 19507 BG der Forschungsvereinigung „Forschungsinstitut für Leder und Kunststoffbahnen gGmbH“, Meißner Ring 1-5, 09599 Freiberg wurde über die AiF im Rahmen des Programms zur Förderung der „Industriellen Gemeinschaftsforschung und -entwicklung (IGF)“ vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Wir bedanken uns für die gewährte Unterstützung.