Ausgangssituation

In den letzten Jahren haben methodische Neuerungen zu medizinisch-wissenschaftlichen Fortschritten geführt, die u. a. auf einer präziseren Diagnostik von Krankheiten durch Biomarker beruhen. Die Mikrofluidik besitzt dafür ein immenses Potenzial als technische Plattform. Sie ermöglicht die Verarbeitung minimaler Probenmengen, ist kosteneffizient, bietet einen hohen Automatisierungsgrad und besitzt ein hohes Standardisierungspotenzial. Insbesondere für die Hochdurchsatz-Sequenzierung sind automatisierte Probenvorbereitungssysteme erforderlich, welche hunderte oder gar tausende von Einzelreaktionen parallel und in möglichst kurzer Zeit für die Analyse vorbereiten. Dies erfordert immer komplexere, hochintegrierte Systemarchitekturen. Um dies leisten zu können, wurden in den letzten Jahren mikrofluidische Schaltungen analog zu transistorbasierten Schaltkreisen in der Mikroelektronik entwickelt. Die so realisierten Mikrofluidik-Systeme (MFS) können mit Ventilen und Pumpen elektronisch steuerbar sein oder mit integrierten chemischen Schaltern, Transistoren und Pumpen gänzlich autark arbeiten. Bisher gibt es jedoch keine marktfähige, flexibel einsetzbare Fertigungstechnologie zur Herstellung funktionell skalierbarer, hochintegrierter MFS auf polymerer Basis.

Projektziel

Im Forschungsvorhaben sollte die Übertragung von Standardprozessen und Designkonzepten der Mikroelektronik- und Leiterplattenindustrie für die Fertigung hochintegrierter, hybrider Mikrofluidik-Systeme (MFS) aus Stapeln einzelner Lagen aus Polymermaterialien untersucht werden. Die aktiven Systemkomponenten und Substrate sollten dabei mittels etablierter Verfahren (LTCC - Low Temperature Cofired Ceramics) mikrostrukturiert, gestapelt und gefügt werden. Zum Erhalt der strukturellen Integrität der Kavitäten und Kanäle musste dafür eine geeignete niedrige Prozesstemperatur gefunden werden. Um trotzdem eine für die Dichtheit der Strukturen erforderliche Haftung zwischen den einzelnen Lagen zu erzielen, sollten diese mit geeigneten Verfahren (Plasma, VUV-Bestrahlung) vorbehandelt werden. Am Projektende sollte eine vollständig aufeinander abgestimmte Prozesskette entstehen, die eine flexible Fertigung hochkomplexer hybrider MFS bei geringen Temperaturen ermöglicht.

Lösungsweg

Im Forschungsprojekt sollten mehrlagige Folienaufbauten analog zur LTCC-Technologie zu MFS für den biologisch/medizinischen Bereich gefertigt werden.

Folgende detaillierte Forschungsergebnisse waren im Projekt angestrebt:

• Konzeptentwicklung einer universellen mehrlagigen Mikrofluidik-Plattform

• Erarbeitung von Prozessparametern für die Funktionalisierung verschiedener Polymermaterialien mittels Atmosphärendruck-Plasmaverfahren

• Erarbeitung von Prozessparametern für die Funktionalisierung verschiedener Polymermaterialien mittels VUV-Behandlung

• Erarbeitung von Prozessparametern für die Strukturierung verschiedener funktionalisierter Materialien

• Erarbeitung von Prozessparametern für den Siebdruckprozess von funktionellen Strukturen und deren Sinterung auf den vorbehandelten Polymerfolien

• Erarbeitung von Fügeparametern für funktionalisierte Polymerfolien

• Erarbeitung eines Designkonzeptes für einen effizienten Prozessablauf

• Erarbeitung von Prozessparametern für den Stapel- und Laminationsprozess verschiedenster vorbehandelter Polymerfolien mit der „LTCC-Stacking-Maschine“

• Erstellung von Designregeln für die Nutzung von Polymerfolien für die Fertigung von MFS auf LTCC-Equipment

Ergebnisse | Nutzen

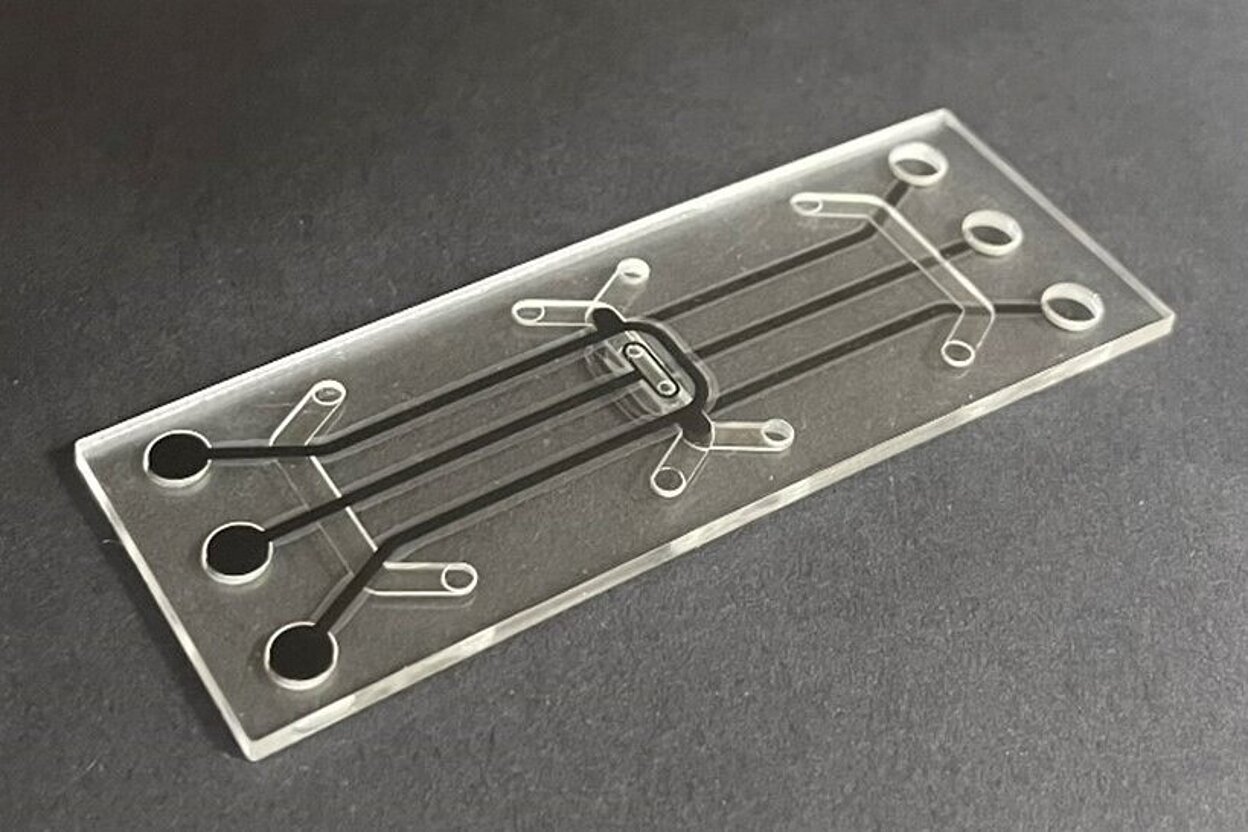

Im Forschungsprojekt wurde eine skalierbare Niedertemperatur-Fertigungstechnologie für mehrlagige, hybride Mikrofluidiksysteme aus PMMA- und COC-Folien entwickelt. Der Ansatz kombinierte Femtosekunden-Laserstrukturierung, VUV- oder Plasma-Oberflächenfunktionalisierung sowie Laminationsprozesse unterhalb der Glasübergangstemperatur der Polymermaterialien. Die Prozesskette umfasste Materialcharakterisierung, Strukturierung, Siebdruck funktionaler Schichten, Via-Fülltechnologie und präzises Stacking; durch Vorkonditionierung wurden Positionsabweichungen zweier Lagen auf ~14 µm reduziert. VUV-Bestrahlung senkte den Wasserkontaktwinkel reproduzierbar auf ~20° und ermöglichte prozesssicheres Fügen ab ~65 °C (PMMA) bzw. 100–120 °C (COC). Plasmaabgeschiedene siliziumhaltige Schichten steigerten die Haftung im Folienverbund, aber nicht so stark wie VUV-Behandlung. Drei Membrankonzepte wurden erfolgreich integriert, darunter stimuli-responsive Hydrogele als aktive Ventile. Fünf Demonstratoren belegten die Funktionsbreite, u. a. ein HUVEC-Chip, ein 3D-Mixer, ein Barrieresystem, ein TEER-Chip mit biokompatiblen Elektroden und hydrogelbasierte Strömungsventile. Die Technologie ist mit bestehenden LTCC-Linien kompatibel und damit industriell anschlussfähig. Sie bildet eine belastbare Grundlage für skalierbare Lab-/Organ-on-Chip-Produkte; weiterer Optimierungsbedarf besteht bei der verzugsfreien PC-Membranintegration und der Reduktion von Autofluoreszenz.

Die Ergebnisse des Forschungsvorhabens bringen Vorteile für eine Vielzahl kleiner und mittelständischer Unternehmen, die unmittelbar oder mittelbar an der Wertschöpfungskette zur Entwicklung einer Fertigungstechnologie für Mikrofluidiksysteme beteiligt sind. Dies betrifft insbesondere Firmen der LTCC-Leiterplattenindustrie, der gedruckten Elektronik, Hersteller von MFS, Anlagenhersteller zur Vorbehandlung sowie die Dienstleister im Bereich der präzisionsmedizinischen Diagnostik.

Dank

Das IGF-Vorhaben 01IF22703N der Forschungsvereinigung „FILK Freiberg Institute gGmbH, Meißner Ring 1- 5, 09599 Freiberg“ wurde über die AiF, später die DLR im Rahmen des Programms zur Förderung der „Industriellen Gemeinschaftsforschung und -entwicklung (IGF)“ vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Wir bedanken uns für die gewährte Unterstützung.