Ausgangssituation

Bei der Herstellung hochwertiger Mehrlagenverbundmaterialien aus textilen Flächengebilden und einer Membran werden die Einzelkomponenten in einem Kaschierprozess verbunden. Um den textilen Charakter, die mechanische Beständigkeit sowie maximale Dampf- bzw. Gasdurchlässigkeit der einzelnen Lagen in den Laminaten zu erhalten, ist eine Punktverklebung üblich, bei der sehr kleine unregelmäßig angeordnete Klebstoffpunkte aufgetragen werden. Eine flächige Verklebung führt zur Verringerung der Flexibilität der Materialien. Die Herstellung eines haftfesten Verbundmaterials mit Siliconmembranen ist an die Verwendung von Siliconklebern gebunden. Nur durch siliconbasierte Kleber lassen sich Siliconprodukte mit sich selbst oder anderen Materialien dauerhaft verbinden. Vorteil der Siliconkleber ist, dass sie ebenfalls das günstige Eigenschaftsbild der Siliconkautschuke aufweisen. Auf diese Weise wird das hohe Eigenschaftsniveau der Verbunde durch den Kleber nicht negativ beeinflusst. Geeignete Siliconkleber sind hochviskose Systeme (Viskosität > 20 Pas), die eine spezielle Applikationstechnik erfordern. Aufgrund der hohen Viskosität ist ein Auftrag über Gravurwalzen nicht möglich. Bisher gab es keine technologische Lösung, solche Klebstoffe in Form kleiner Tropfen mit einem mittleren Durchmesser unter 300 µm kontinuierlich auf eine Warenbahn aufzutragen.

Projektziel

Im Rahmen des Projektes war ein kontinuierliches Verfahren zur Herstellung eines Textil-Membran-Verbundes zu entwickeln, das die Verwendung von reaktiven, hochviskosen Klebern auf Siliconbasis ermöglicht. Das Ziel bestand darin, die technologischen Voraussetzungen für das Verkleben von Siliconmembranen mit bahnenförmigen Textilien zu erarbeiten und hochwertige Laminate mit Barrierefunktion herzustellen. Um dies zu erreichen, sollte eine innovative Sprühtechnik zur Anwendung kommen, die einen statistisch verteilten, punktuellen Auftrag hochviskoser Siliconkleber ermöglicht.

Lösungsweg

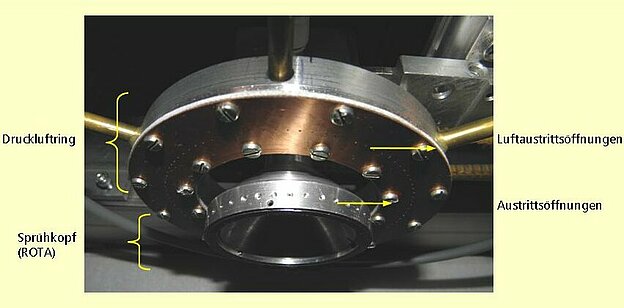

Der Schwerpunkt der Arbeiten lag auf der Entwicklung eines innovativen Sprühprozesses, der eine Verarbeitung von hochviskosen Siliconklebern ermöglicht. Die dafür angeschaffte Sprühtechnologie, wurde im Laufe technologischer Untersuchungen weiterentwickelt und auf die speziellen Erfordernisse des Klebers angepasst. Der Aufbau der Zerstäubereinheit ist in Abbildung 1 dargestellt. Sie besteht aus einem Rotationskopf (1), der auf einer Hohlwelle (2) aufgeschraubt und in einem Gehäuse axial und radial gelagert wird. Angetrieben wird die Welle über einen Keilriemen (7) von einem bürstenlosen Gleichstrommotor (6). Die Kühlung der Welle wird durch einen Kühlblock (4) realisiert, der die Welle umgibt und von Druckluft durchströmt wird. Die Zuführung der Klebstoffmasse in die rotierende Einheit erfolgt über eine stehende Welle (3), die flexibel mit der Dosiereinheit verbunden ist. In Abbildung 2 ist die Anordnung von Rotationssprühkopf und Druckluftring dargestellt. Um einen optimalen Sprühauftrag mit den angestrebten Klebepunktgrößen und Auftragsmengen zu erzielen, wurde zunächst der Einfluss der maßgeblichen Prozessparameter:

Drehzahl Rotationskopf

Düsendurchmesser für das Fluid

Luftdruck des vertikalen Luftstromes

Düsendurchmesser für den vertikalen Luftstrom

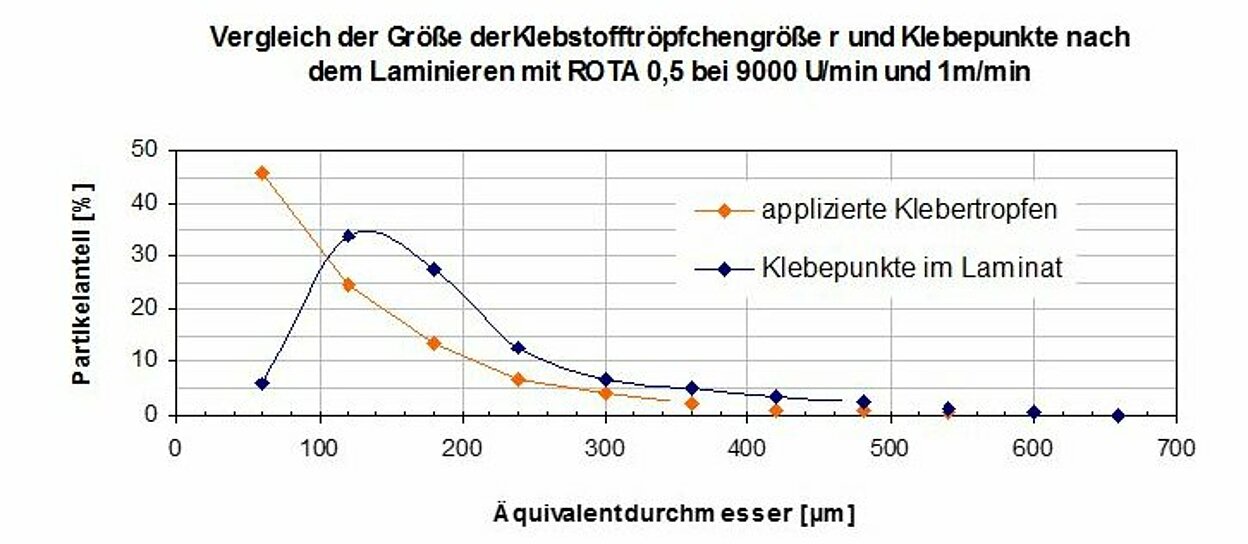

auf das Sprühergebnis untersucht. Auf Basis der Ergebnisse wurden die für die Laminatherstellung günstigsten Prozessparameter ermittelt und die Bauteile der Anlage entsprechend angepasst. Die Herstellung von drei verschiedenen Siliconmembranen als Rollenware erfolgte im Rahmen des Projektes. Diese Membranen wurden exemplarisch mit zwei verschiedenen dünnen PES-Textilien (Charmeuse, Lochfilet) zu Mehrlagenlaminaten verarbeitet, für die Verfahrensentwicklung wurde die Charmeuse verwendet.

Ergebnisse | Nutzen

Im Rahmen der Projektarbeiten ist es gelungen, hochviskose Klebstoffe mit einer innovativen Sprühtechnologie in Form kleiner Tröpfchen auf textile Substrate zu applizieren und dadurch in kontinuierlicher Weise Textil-Membran-Verbunde herzustellen. Die Besonderheit hierbei stellt die Verarbeitung dünner Siliconmembranen dar. Solche Membranen können nur mit einem Siliconkleber verklebt werden. Chemisch andersartige Komponenten bewirken keinen haftfesten Verbund. Unabhängig vom Vernetzungsprinzip (additions- oder kondensationsvernetzend) sind derartige Siliconkleber immer höherviskos und können mit der herkömmlich verwendeten Gravurwalzenapplikation nicht verarbeitet werden.

Mit einer speziell auf die hochviskosen Systeme angepassten Sprühtechnologie konnte eine Punktverklebung von Siliconmembran und PES-Textilien erzielt werden. Die Punktklebung gewährleistet einen minimalen Klebstoffauftrag, den Erhalt der textilen Eigenschaften Griff und Drapierfähigkeit und eine hohe Wasserdampfdurchlässigkeit. Die hochwertigen Laminate sind sowohl mit einer Barrieremembran als auch einem Klebstoff auf Siliconbasis ausgestattet sind.

Die Anwendungsbereiche für derartige hochwertige Laminate sind Barrierematerialien im Bereich der Medizinprodukte sowie der Schutzkleidung. Bei den Gebrauchsanforderungen solcher Produkte im Krankenhausbereich steht die Barrierefunktion gegenüber Flüssigkeiten und Keimen im Vordergrund. Parallel dazu müssen insbesondere für den Bekleidungsbereich (z. B. OP-Mäntel) der Tragekomfort sowie die Anforderungen der Reinigungsprozedur (Wäsche und Sterilisation) gewährleistet sein. Letzteres erfordert besondere Beständigkeiten gegenüber Chemikalien- und Temperatureinflüssen. Die Materialien sollten ca. 70 Reinigungszyklen im stark alkalischen Milieu und der anschließenden Dampfsterilisation bei ca. 135 °C standhalten.

Potentiell geeignet sind die im Projekt entwickelten Laminate darüber hinaus für Hitze- und Chemikalienschutzkleidung.

Ausblick

Es wird erwartet, dass durch die Verarbeitung siliconisierter Oberflächen, idealerweise Membranen unter Nutzung des neuen Verarbeitungsverfahrens mit offen strukturierten Textilien, der Produktionsprozess zur Laminatherstellung kostengünstiger gestaltet werden kann. Die Produktpalette an siliconhaltigen Verbundmaterialien sollte sich erweitern, zum einen durch die verbesserte Produktqualität und zum anderen dadurch, dass auch Nischenprodukte erschlossen werden können.

Die Sprühapplikation ist in jede Kaschieranlage integrierbar, so dass durch diese Technologie eine Energieeinsparung bei allen Systemen erwartet werden kann, die durch Erhitzen auf die notwendige dünnflüssige Konsistenz gebracht werden. Dies ist beispielsweise bei Schmelzklebern der Fall. Solche Systeme könnten in deutlich höherer Viskosität verarbeitet werden. Prinzipiell ist die Sprühapplikation auf andere hochviskose Systeme anwendbar, wie das im Rahmen der Untersuchungen beispielhaft für Pasten-PVC gezeigt wurde.

Danksagung

Das Forschungsvorhaben „Kaschierung von Siliconmembranen mit hochviskosen Silicon-Klebern“, Reg.-Nr.: MF100018 wurde anteilig vom Bundesministerium für Wirtschaft und Technologie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages innerhalb des Förderprogramms „FuEFörderung gemeinnütziger externer Industrieforschungseinrichtungen in Ostdeutschland – Modul Marktorientierte Forschung und Entwicklung (MF)“ über den Projektträger EuroNorm GmbH gefördert. Wir bedanken uns für die gewährte Unterstützung.