AUFGABENSTELLUNG | MOTIVATION

In den letzten Jahren haben methodische Neuerungen zu medizinisch-wissenschaftlichen Fortschritten geführt, die u. a. auf einer präziseren Diagnostik von Krankheiten durch Biomarker beruhen. Die Mikrofluidik besitzt ein immenses Potenzial als technische Plattform zu deren effizienter Realisierung. Sie ermöglicht die Verarbeitung minimaler Probenmengen, ist kosteneffizient, bietet einen hohen Automatisierungsgrad und besitzt ein hohes Standardisierungspotenzial. Insbesondere für die Hochdurchsatz-Sequenzierung sind automatisierte Probenvorbereitungssysteme erforderlich, welche hunderte oder gar tausende von Einzelreaktionen parallel und in möglichst kurzer Zeit für die Analyse vorbereiten. Dies erfordert immer komplexere, hochintegrierte Systemarchitekturen. Um dies leisten zu können, wurden in den letzten Jahren mikrofluidische Schaltungen analog zu transistorbasierten Schaltkreisen in der Mikroelektronik entwickelt. Die so realisierten Mikrofluidik-Systeme (MFSs) können mit Ventilen und Pumpen elektronisch steuerbar sein oder mit integrierten chemischen Schaltern, Transistoren und Pumpen gänzlich autark arbeiten. Bisher gibt es jedoch keine marktfähige, flexibel einsetzbare Fertigungstechnologie zur Herstellung funktionell skalierbarer, hochintegrierter MFSs auf polymerer Basis.

PROJEKTZIEL | ARBEITSHYPOTHESE

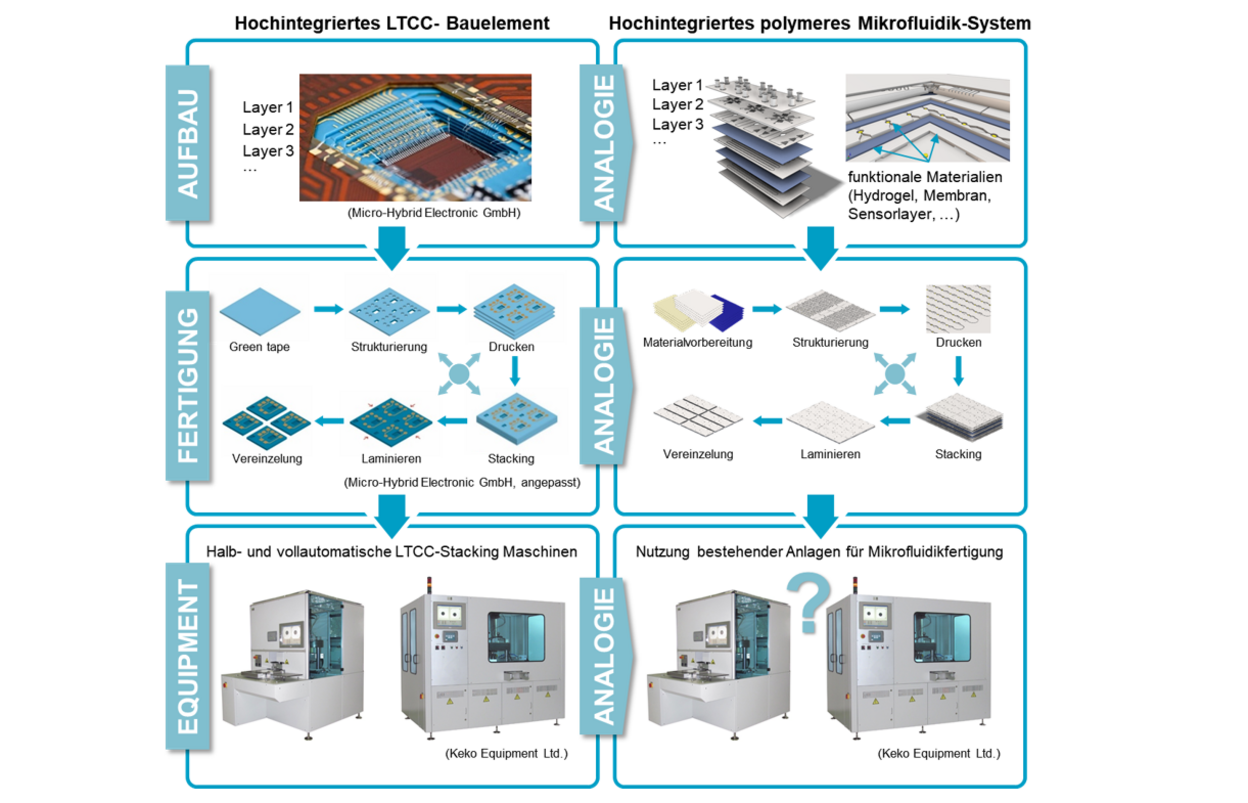

Im Forschungsvorhaben soll die Übertragung von Standardprozessen und Designkonzepten der Mikroelektronik- und Leiterplattenindustrie für die Fertigung hochintegrierter, hybrider Mikrofluidik-Systeme (MFSs) untersucht werden. Der Schwerpunkt liegt dabei auf der Entwicklung und Optimierung einer Fertigungstechnologie solcher Systeme. Konkret soll ein bestehendes Fertigungsverfahren für mehrlagige, mikrofluidische Prototypen anhand in der Mikroelektronik etablierter Produktionsprozesse und -equipment für mehrlagige Schaltungen skaliert und eine volumenunabhängige Prozesskette entwickelt werden. Dadurch können Design und Material über den gesamten Skalierungsprozess hinweg identisch bleiben und ein nahtloser Transfer vom Prototypen zum Produkt gewährleistet werden.

Betrachtet man MFSs als „fluidische Leiterplatten“ in denen die mikrofluidischen Kanäle die Leiterbahnen repräsentieren, ist es konsequent, die in der Leiterplattenindustrie seit vielen Jahren etablierten Fertigungsprozesse zu adaptieren und auf die Herstellung von MFSs für die medizinisch-biologische Forschung anzuwenden. Die aktiven Systemkomponenten und Substrate sollen dabei mittels etablierter Verfahren (LTCC - Low Temperature Cofired Ceramics) mikrostrukturiert, gestapelt und gefügt werden. Zum Erhalt der strukturellen Integrität der Kavitäten und Kanäle ist eine Verringerung der Prozesstemperaturen notwendig. Dies soll mit geeigneten Verfahren zur Substratvorbehandlung (Plasma, VUV-Bestrahlung) erreicht werden. Am Projektende soll eine vollständig aufeinander abgestimmte Prozesskette entstehen, die eine flexible Fertigung hochkomplexer hybrider MFSs bei geringen Temperaturen ermöglicht.

NUTZEN | AUSBLICK

Die Ergebnisse des Forschungsvorhabens bringen Vorteile für eine Vielzahl kleiner und mittelständischer Unternehmen, die unmittelbar oder mittelbar an der Wertschöpfungskette zur Entwicklung einer Fertigungstechnologie für Mikrofluidiksysteme beteiligt sind. Dies betrifft insbesondere Firmen der LTCC-Leiterplattenindustrie, der gedruckten Elektronik, der Hersteller von MFSs, Anlagenhersteller zur Vorbehandlung sowie die Dienstleister im Bereich der präzisionsmedizinischen Diagnostik.

FORMALE ANGABEN | PROJEKTLeiTER FILK | PROJEKTPARTNER |

Programm: IGF Förderkennzeichen: 22703 BR Projektbeginn: 03.2023 Laufzeit: 24 Monate | Dr. Frauke Junghans | Stefan Grünzner, IHM TU Dresden Martin Ihle, Fraunhofer IKTS Dresden |