AUSGANGSSITUATION

Polyvinylbutyral (PVB) ist ein amorphes Copolymer, welches überwiegend als Zwischenschicht in Sicherheitsgläsern (z. B. Fahrzeugfrontscheiben) verarbeitet wird. Bei der Entsorgung von Altfahrzeugen muss aufgrund gesetzlicher Regelungen (ELV Directive 2000/53/EC, KrWG, Altfahrzeug-Verordnung) das anfallende Glas und damit das in ihm enthaltene PVB wieder verwertet werden, sodass zunehmende Mengen an recyceltem Polyvinylbutyral (rPVB) anfallen.

PROJEKTZIEL

Das Forschungsziel bestand darin, das Potential von rPVB für das Beschichten von technischen Textilien zu untersuchen und Applikationen zu identifizieren, in denen traditionell verwendete Polymere (z. B. PVC) durch rPVB ersetzt werden können. Damit sollte das Projekt einen Beitrag zum Aufbau von geschlossenen Stoffkreisläufen leisten.

LÖSUNGSWEG

Basis für die Entwicklung geeigneter Beschichtungsstoffe und den Test verschiedener Verfahren für die Beschichtung von Garnen, Geweben und Vliesstoffen war eine umfassende Charakterisierung verschiedener Sorten recycelten Polyvinylbutyrals. Im Weiteren wurden am FILK die Aufbereitung von rPVB zu thermoplastisch verarbeitbaren Compounds sowie die Extrusions- und Schmelzwalzenbeschichtung im Labormaßstab untersucht.

ERGEBNISSE

Für die Untersuchungen am FILK standen fünf granulierte rPVB-Typen zur Verfügung. Ihr Gehalt an anorganischen Bestandteilen lag in der Regel unter 5 %. Das rPVB enthält einen Weichmacher, das Triethylenglycol-bis-2-ethylhexanoat (15 – 28 %). Es weist deshalb eine Glasübergangstemperatur (Tg) im Bereich von 19 – 24 °C auf. Da dies für eine Textilbeschichtung ein relativ hoher Wert ist (Weich-PVC als Vergleichsbasis), wurde versucht, durch Compoundieren den Weichmachergehalt im Polymer zu erhöhen. Dies gelang mit Hilfe eines Extruders bis zu einem Gesamt gehalt von maximal 33 % (Verträglichkeitsgrenze). Es resultierte eine Tg von 15 °C. Darüber hinaus wurden Pigmente und geringe Mengen Füllstoffe eingearbeitet.

Sowohl beim Compoundieren als auch bei der Verarbeitung von rPVB-Compounds (Extruder, Kalander) muss eine möglichst niedrige Prozesstemperatur eingehalten werden, um die thermo-hydrolytische Zersetzung des Polymers zu vermeiden, die sich durch Bildung eines unangenehmen Geruchs bemerkbar macht.

Durch Extrusionsbeschichtung eines PES-Gewebes, wie es üblicherweise für die Herstellung von PVC-Bannermaterialien verwendet wird, wurden Beschichtungen mit glatter Oberfläche erzeugt. Das Gewebe musste mittels Atmosphärendruckplasma vorbehandelt werden, um eine ausreichend hohe Haftung mit der Beschichtung zu erzielen.

Auch für die Schmelzwalzenbeschichtung, welche an einem COLLIN-Laborkalander simuliert wurde, erwies sich die Corona-Vorbehandlung der textilen Substrate als notwendig. Mit diesem Verfahren wurden Labormuster von Banner- und Kunstleder-Materialien angefertigt. Bei allen Materialien mit glatter Oberfläche wies diese eine minimal spürbare Klebrigkeit auf, die vermutlich durch Lackieren beseitigt werden kann.

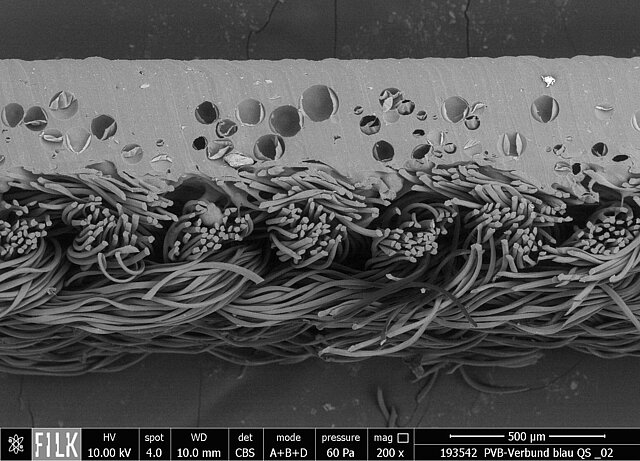

Die Abbildung zeigt ein ‚Kunstleder‘-Material mit geprägter Deckschicht und einer ‚Schaumschicht‘. Diese wurde aus einem eingefärbten rPVB-Compound erzeugt, dem expandierbare Mikrohohlkugeln als Porenbildner zugemischt waren. Für die meisten Eigenschaften dieses Musters wurden ähnlich Kennwerte wie an einem Referenzmaterial aus Weich-PVC ermittelt. Deutlich niedriger sind die Emissionswerte nach VDA 278. Einen klaren Nachteil stellt das schlechte Dauerfaltverhalten dar.

Mit dem Projekt konnte gezeigt werden, dass textile Substrate mit rPVB-haltigen Compounds beschichtet werden können. Bei der Entwicklung konkreter Produkte müssen jedoch die technischen Prozesse optimiert werden.

DANKSAGUNG

The project „Coating applications for recycled PVB (CarPVB)“ was performed in co-operation with the Belgian Textile Competence Centre CENTEXBEL-VKC within the framework of the Transnational Collective Research Networking between SME associations and research organisations cornet.

In Deutschland wurde das IGF-Vorhaben Nr. 213 EBG der Forschungsvereinigung „Forschungsinstitut für Leder und Kunststoffbahnen gGmbH“, Meißner Ring 1-5, 09599 Freiberg über die AiF im Rahmen des Programms zur Förderung der „Industriellen Gemeinschaftsforschung und -entwicklung (IGF)“ vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Wir bedanken uns für die gewährte Unterstützung.

In Flanders, the project was funded by the Flanders Innovation & Entrepreneurship VLAIO – grant HBC.2017.0245. We thank for this support. We would like to thank our colleagues at CENTEXBEL M. Vanneste, M. de Vrieze and P. Paelinck for their fundamental contributions as well as all other involved partners in Belgium and Germany for assistance especially the members of the Belgian and the German User Committee.