AUSGANGSSITUATION

Kunststoffe auf Polypropylen(PP)-Basis sind u. a. in der Automobilindustrie aus Gründen der Gewichtsreduktion als Stoßfänger weit verbreitet. Die PP-Anbauteile werden zumeist hochwertig lackiert, wobei trotz hoher Produktionsstandards stets Haftfestigkeitsprobleme der Lacke beobachtet werden. Im industriellen Umfeld wird bei auftretendem Haftversagen von Lackverbunden das Hauptaugenmerk auf die Effizienz der Oberflächenaktivierung (zumeist Beflammen) gelegt. Kaum diskutiert wird der Einfluss von Additiven im Polymercompound auf die Werkstoffeigenschaften und die Lackhaftung. Insbesondere migrationsfähige Additive (z. B. paraffinische Wachse, Fettsäureester, -amide) könnten hierbei einen entscheidenden Anteil am Haftversagen besitzen.

PROJEKTZIEL

Ziel des Forschungsvorhabens war es, mögliche Zusammenhänge zwischen Additiven und partiellen Lackenthaftungen herauszuarbeiten. Daraus abgeleitet sollten Maßnahmen für die Praxis entworfen werden, mit denen Enthaftungen durch Additive verhindert werden können. Dabei sollten Frühindikatoren für eine Haftschwächung aufgrund der Art und Menge der zugesetzten Additive identifiziert und Steuerungsmöglichkeiten zur Reduktion der Additivmigration an die Werkstoffoberfläche abgeleitet werden. Weiterhin sollten Optimierungen des Reinigungs- und Aktivierungsprozesses zur besseren Reduktion der Additivauflage herausgearbeitet werden.

LÖSUNGSWEG

Es wurden Modellsubstrate auf Basis kommerzieller Masterbatches mit deutlich erhöhten Mengen verschiedener Additive (Fließhilfe, Formtrennmittel, Thermostabilisator) hergestellt. Es zeigte sich, dass das Benetzungsverhalten der Substrate durch erhöhte Additivierung im Vergleich zur Referenz nicht signifikant verändert wird. Bezüglich der Haftfestigkeit wurde von allen untersuchten Additiven das Formtrennmittel als kritisches Additiv identifiziert.

Industrielle Reinigungsverfahren können das Formtrennmittel auf der Oberfläche vergleichsweise wirksam entfernen. PowerWash zeigte sich dabei ohne den standardmäßig nachgeschalteten Trocknungsschritt effektiver – durch Trocknung migriert das Formtrennmittel nach. Zudem konnte festgestellt werden, dass die Beflammungsparameter und dabei insbesondere die Brenngaszusammensetzung (Verhältnis Brenngas-Luft) an die Reinigungsmethode angepasst werden müssen. Weiterhin zeigte sich, dass die reine Betrachtung der Oberflächenenergie der Substrate nur bedingt für die Bewertung einer qualitativ guten Oberflächenaktivierung geeignet ist. Wenn die Oberflächenenergie der Substrate den industriellen Anforderungen entspricht, ist dies nicht mit hoher Haftfestigkeit des Lackverbundes gleichzusetzen.

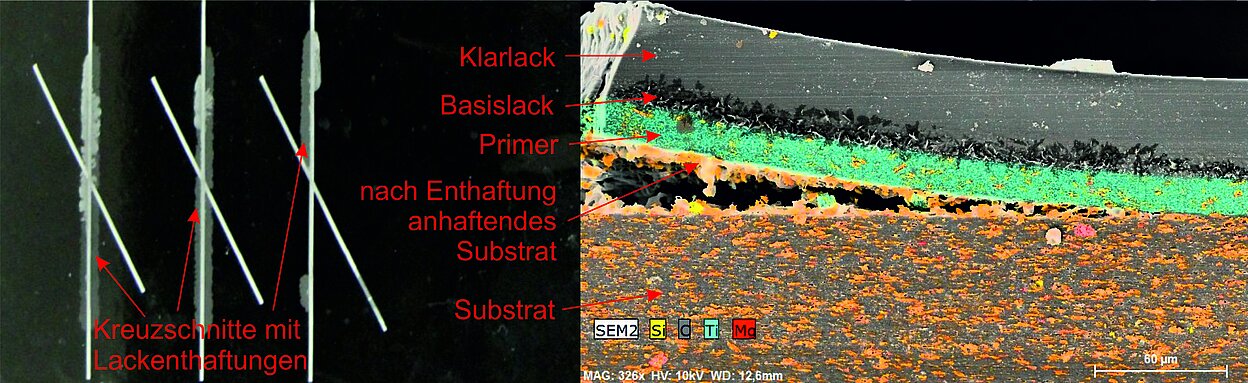

Die PP-Substrate wurden im industrieüblichen 3-Schichtaufbau lackiert. Die Haftfestigkeit wurde mittels Dampfstrahlprüfung (DIN 55662) nach erfolgtem Temperaturwechseltest überprüft. Dabei wurde festgestellt, dass der haftmindernde Effekt der Additi ve zumeist nicht in der Schwächung der Grenzfläche Subs trat Beschichtung liegt, was zu Adhäsionsversagen führen würde. Vielmehr konnte hauptsächlich kohäsives Versagen im Substrat nachgewiesen werden. Oberflächenaktive Substanzen (z. B. Formtrennmittel) scheinen dabei eine besondere Rolle zu spielen, da sie die Haftfestigkeit an den inneren Grenzflächen Talkum/PP herabsetzen können. Äußere Verunreinigungen (Fette, Öle oder Stäube), spielten eine untergeordnete Rolle und führten nur vereinzelt zu adhäsivem Haftversagen.

ERGEBNISSE

Im Rahmen dieses Projekts konnte gezeigt werden, dass gravierende Unterschiede in der Haftfestigkeit, Oberflächenenergie und auch in der oberflächennahen Additivauflagemenge zwischen planaren Substraten und 3D-Formteilen existieren. Die auf Probenplatten durchgeführten Optimierungsarbeiten bezüglich Reinigung und Aktivierung können damit nicht ohne Weiteres auf 3D-Formteile übertragen werden.

Danksagung

Das IGF-Vorhaben 19135BG wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und -entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Wir bedanken uns für die gewährte Unterstützung.