Ausgangssituation

Flächenmaterialien auf Basis natürlicher und synthetischer Polymerwerkstoffe kommen in zahlreichen Branchen und in den vielfältigsten Anwendungen wie Living und Mobility zum Einsatz. Deren physikalisch-mechanische Eigenschaften sind mit strengen Anforderungen von Spezifikationen, technischen Lieferbedingungen und Güterichtlinien verknüpft. Die mechanische Präparation von Probekörpern für physikalische Prüfverfahren mittels Stanzen, Schneiden oder Fräsen ist eine bewährte und standardisierte Verfahrensweise, beruht jedoch häufig auf einer manuellen Entnahme, erfordert eine große Variation probekörpergeometriespezifischer, kontroll- und wartungsintensiver Werkzeuge und bringt Einschränkungen in Bezug auf Flexibilität, Komplexität und Automatisierbarkeit mit sich.

Projektziel

Die Zielstellung des FuE-Vorhabens bestand in der Entwicklung materialspezifischer Präparationsroutinen unter Anwendung der CO₂-Laserschneidtechnologie als alternative Probekörperentnahmetechnik im Rahmen von Materialprüfungs- und Qualitätssicherungsprozessen.

Lösungsweg

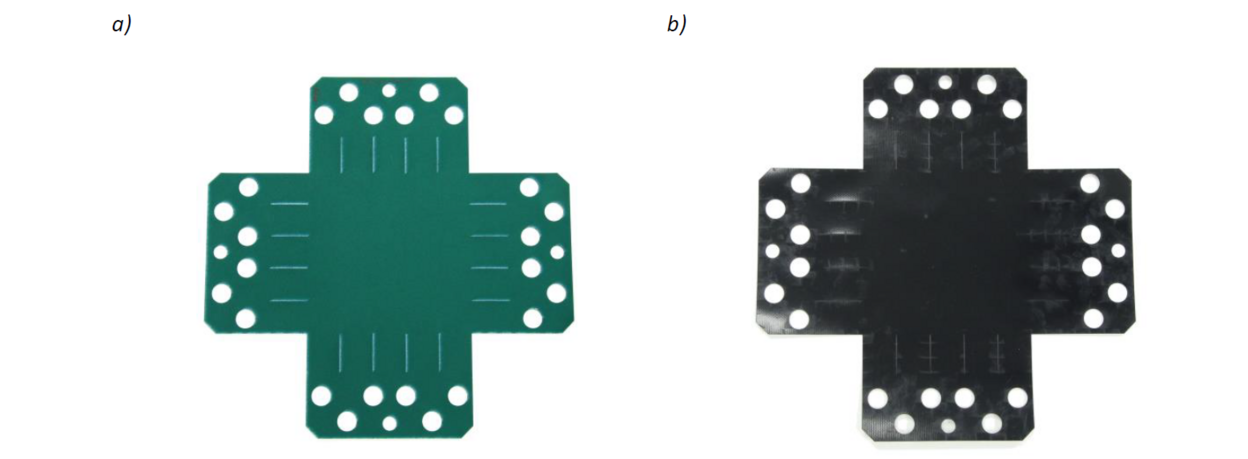

Die Eignungs- und Vergleichsbeurteilung der Laserschneidprozesse gegenüber den klassischen Präparationstechniken erfolgte anhand von Prozessbeobachtungen und nachgehenden analytischen, mikroskopischen, geometrischen und kennwertbasierten Eigenschaftsbestimmungen. Tiefgreifende Materialveränderungen an den Schnittkanten innerhalb der laserinduzierten Wärmeeinflusszonen in Form von Aufschmelzen und Wiedererstarrung, Strukturerweichung oder -verhärtung hatten zur Folge, dass sich die mechanischen Kennwerte der Probekörper jener Untersuchungswerkstoffe mit ausgeprägtem thermoplastischen Anteil bzw. schmelzflüssigen Zustand von denen klassisch präparierter Prüflinge mit erhaltener originärer Struktur signifikant unterscheiden oder aufgrund von unzulässigen Form- und Geometrieabweichungen nicht ermittelbar waren. Hingegen wurden die Laserschneidprozesse an Leder, Lederfaserwerkstoffen, PUR-/TPU-beschichteten Textilien, EPDM-Bahnenwaren, PUR- und EPP-Schaumstoffen vielmehr von Verbrennung und Sublimation dominiert. Die damit einhergehenden Ruß- und Niederschlagsbildungen und Farbveränderungen konnten durch gezielte Prozessoptimierung reduziert werden und hatten mehrheitlich keinen bis minimalen Einfluss auf die Zug-, Weiterreiß- und Biegeeigenschaften der Probekörper.

Ergebnisse | Nutzen

Ausgehend von einem weitreichenden Spektrum an Referenzmaterialien, Verbundproben und standardisierten bis hin zu komplexen Probekörpergeometrien wurden die Laserschneidprozesse entlang eines 4-Stufen-Versuchsprogramms entwickelt und an die Materialbesonderheiten angepasst.

Im Hinblick auf eine mögliche Implementierung der CO₂-Laserschneidtechnologie als alternative Probekörperpräparationstechnik für physikalisch-mechanische Prüfverfahren an Leder, Lederfaserwerkstoffen, PUR-/TPU-beschichteten Textilien, elastomeren Bahnenwaren und PUR-/EPP-Schaumstoffen mit einer Dicke von 5 mm wurden die Prozesse entsprechend parametrisiert und ausführlich beschrieben.

Dank

Das Forschungsvorhaben Reg.-Nr.: 49MF200122 „Technologie zur Probenpräparation auf Basis von Lasertechnik“ wurde anteilig vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages innerhalb des Förderprogramms „FuE-Förderung gemeinnütziger externer Industrieforschungseinrichtungen – Innovationskompetenz (INNO-KOM) – Modul Marktorientierte Forschung und Entwicklung (MF)“ über den Projektträger EuroNorm GmbH gefördert. Wir bedanken uns für die gewährte Unterstützung.