Ausgangssituation

Oberflächenbeschichtungsanlagen finden in vielen Industrieprozessen breite Anwendung. Dabei entstehen Emissionen, die vorwiegend Beschichtungsstoffe (Filmbildner, Lösemittel, Farbmittel, Füllstoffe, Additive), insbesondere flüchtige organische Verbindungen und vermehrt höher- und niedermolekulare Siloxane beinhalten können. Klassische Abluftreinigungsverfahren beruhen meist auf dem Einsatz von katalytischer oder thermischer Nachverbrennung. Gelangen siliziumhaltige Verbindungen in bestehende Anlagen, so resultieren daraus kürzere Standzeiten und ein erhöhter Wartungsaufwand durch Schädigungen an den Katalysatoreinheiten.

Projektziel

Auf der Basis einer zielgerichteten Abluftanalyse sollte ein Konzept entwickelt werden, das mit größtmöglicher Flexibilität die Abscheidung der unterschiedlichsten Komponenten ermöglicht. Durch geeignete Modifizierung traditioneller Sorbentien sollte deren Abscheideleistung gegenüber Wasser und/oder Lösungsmitteln, aber auch besonders, mit der Kenntnis um die katalysatorschädliche Wirkung siliziumorganischer Verbindungen, gegenüber zyklischen und linearen, nieder- und höhermolekularen Siloxanverbindungen erhöht werden. Durch Kombination hydrophiler und hydrophober Materialien sollte die effektive Vorreinigung des Prozessabluftstromes bewirkt werden, sodass dieser in eine katalytische Nachverbrennung geführt werden kann.

Lösungsweg

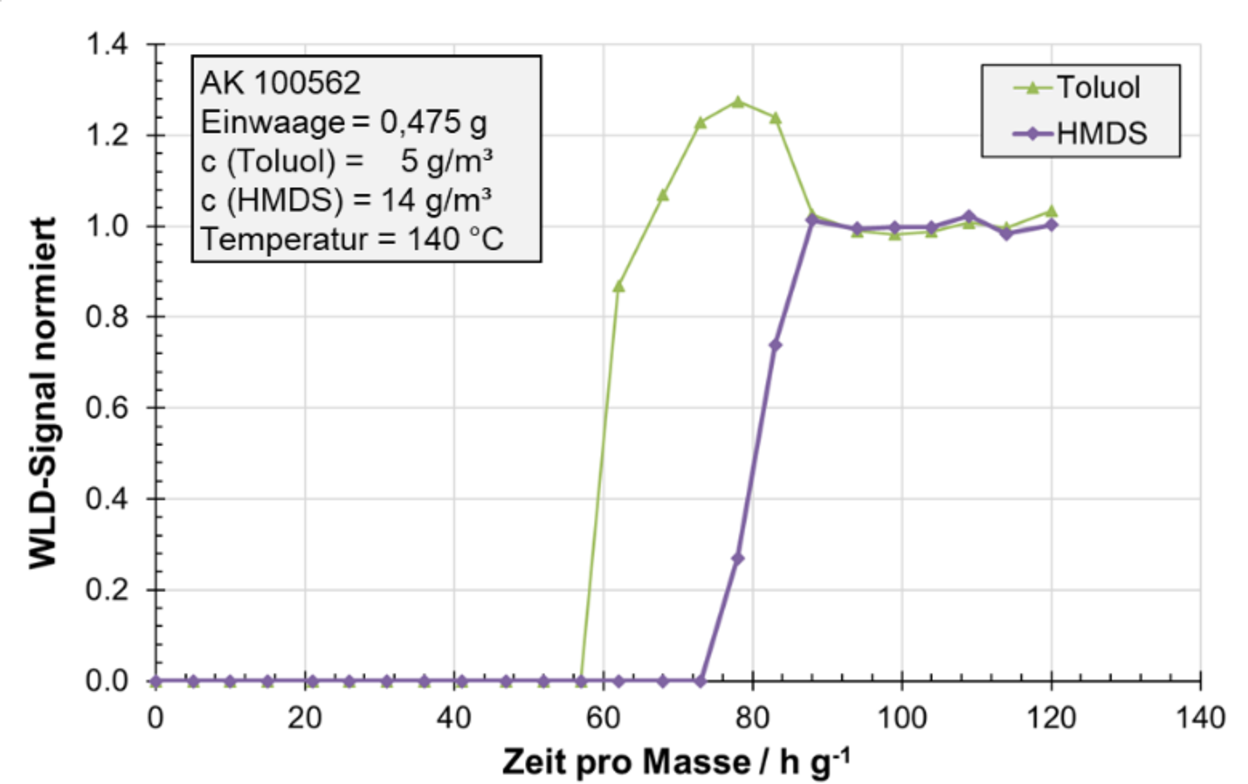

Es wurden im Technikumsmaßstab PVC-Beschichtungen, wasserbasierte PU-Folien und Silikonbeschichtungen mit und ohne Lösungsmittelzusatz hergestellt. Auf der Basis einer umfangreichen Emissionsanalyse wurden mit dem besonderen Fokus auf die effiziente Siloxanabtrennung unterschiedliche Adsorbentien (Aktivkohlen, Aluminiumoxide, Siliziumoxide) in einem Temperaturbereich bis 200 °C gescreent. Zusätzlich wurde die chemische Umsetzung von D5 (Decamethylcyclopentasiloxan [(CH₃)₂SiO]₅) an der Oberfläche der Materialien untersucht und an sauren Zentren eine Umsetzung zu zyklischen und kettenförmigen Produkten beobachtet. Es wurde untersucht, ob sich durch Oberflächenmodifizierung (Kondensationsreaktionen oder Gasphasenfluorierung) und damit einhergehende Hydrophobierung der Materialien die Abscheideleistungen gegenüber Schadstoffen (z. B. Lösungsmittel, VOC, Siloxane) gezielt weiter steigern lassen. Die Performance der Adsorbentien und deren Effekt auf die Leistung der Katalysatoren der Nachverbrennung wurden untersucht.

Ergebnisse

Abluftströme der Kunststoffbeschichtung lassen sich durch die Integration von Adsorptionsstufen effektiv vorreinigen, bevor sie in nachfolgende Abluftbehandlungen geführt werden. Insbesondere katalysatorschädliche Siloxanverbindungen sind sowohl mit aktivkohlebasierten als auch silikatischen Adsorbentien effektiv abtrennbar. Es konnte im Projekt u. a. nachgewiesen werden, dass mit ausgewählten Sorbentien die Abscheidung von Lösungsmitteln und Siloxanen zunächst parallel gelingt. Bei zunehmender Beladung des Sorbens stellt sich eine Selektivität des Sorbens mit bevorzugter Abscheidung der problematischen Siliziumorganika ein. In einem Temperaturbereich von 140 – 200 °C nimmt zwar die Beladungskapazität der Sorbentien ab, die Selektivität bezüglich der Siloxane verstärkt sich jedoch.

Nutzen

Vor allem in KMUs und im Bereich der Kleinserienfertigungen stellt die Integration der adsorptiven Abtrennung von Siliziumorganika insbesondere aus temporär anfallenden Teilströmen eine wirksame und wirtschaftliche Ergänzung der Abluftbehandlung dar. Es wird den Beschichtungsunternehmen ermöglicht, ein breiteres Spektrum an Rezepturen zu realisieren, ohne bestehende Abluftbehandlungsanlagen in ihrer Leistung zu beeinträchtigen.

Danksagung

Das IGF-Vorhaben 55 EWBR der Forschungsvereinigung „FILK Freiberg Institute gGmbH, Meißner Ring 1-5, 09599 Freiberg“ wurde über die AiF im Rahmen des Programms zur Förderung der „Industriellen Gemeinschaftsforschung und -entwicklung (IGF)“ vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Wir bedanken uns für die gewährte Unterstützung.