Ausgangssituation

Bei der Reibung von Elastomeren auf trockenen Substraten treten oft große Reibwerte und damit verbundene Reibinstabilitäten auf, die zu unerwünschter Geräuschentwicklung und starkem Abrieb führen können. Deshalb werden Gummimaterialien, wie z. B. Fahrzeugdichtungen, zur Reduzierung des Reibkoeffizienten in mehreren Schritten mit einem Gleitlack versehen oder halogeniert und beflockt. Diese Verfahren sind jedoch mit der Verwendung umweltgefährlicher Substanzen und/oder zusätzlichen Arbeitsschritten und damit höheren Herstellungskosten verbunden. Darüber hinaus sind Reibinstabilitäten vor allem bei alternden Gummiwerkstoffen zu beobachten, welche auf Grund von Weichmacherverlusten und anderen Alterungsmechanismen aushärten und ihre Flexibilität im Kontakt mit anderen Substraten verlieren (z. B. Scheibenwischer oder Druckwalzen).

Projektziel

Ziel des Projektes war deshalb die Entwicklung von reibungsarmen und alterungsstabilen Elastomerkompositen auf Basis neuartiger, schichtförmiger Nano-Füllstoffe (Graphen-Nanoplatelets), die eine intrinsische Schmierung und mit Ruß vergleichbare Verstärkungseigenschaften aufweisen.

Lösungsweg

Voruntersuchungen hatten gezeigt, dass die Trockenreibung von Elastomeren auf rauen und glatten Substraten (rauer Granit, Stahl, Glas) durch Graphen-Nanoplatelets deutlich reduziert wird, was auf die Ausbildung eines Schmierfilms beim Reibprozess zurückgeführt werden konnte. Eine Verbesserung der Alterungs- und Verschleißfestigkeit sollte zudem durch Minimierung der alterungsbedingten Weichmacherverluste, mittels Aufbau einer Diffusionsbarriere durch Orientierung der schichtförmigen Nano-Füllstoffe, erreicht werden. Mit dieser Methode konnte in Vorversuchen bereits eine deutliche Verbesserung der Gasdichtigkeit solcher Komposite demonstriert werden. Der Lösungsweg war daher in neun Arbeitspakete unterteilt:

Herstellung von Modellmischungen mit neuartigen Carbon-Füllstoffen (DIK)

Herstellen beschichteter Proben als Referenz (FILK)

Bestimmung der physikalischen Eigenschaften der Modellmischungen (DIK/FILK)

Charakterisierung der Barriere-Eigenschaften und Alterungsbeständigkeit (DIK/FILK)

Reibversuche bei stationären Gleitgeschwindigkeiten (DIK)

Stick-Slip-Reibmessungen bei variabler Geschwindigkeit (FILK)

Bestimmung des Verschleißverhaltens (DIK/FILK)

Quellungsmessungen zur Charakterisierung der Barriere-Eigenschaften (FILK)

Numerische Reibsimulationen und Anpassung an experimentelle Daten (DIK)

Ergebnisse | Nutzen

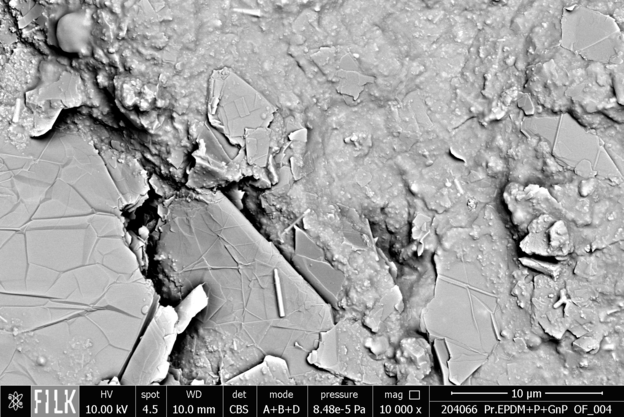

Elastomermischungen wurden mit neuartigen, schichtförmigen, carbonbasierten Füllstoffen verstärkt – sogenannte Graphen-Nanoplatelets (GnPs), die typisch nur einige Nanometer dick aber mehrere Mikrometer breit sind. Dadurch lassen sich anisotropische Effekte erzielen und steuern. Es konnte gezeigt werden, dass die Diffusion von Quellmitteln oder Gasen (Sauerstoff) durch das Elastomermaterial teilweise deutlich reduziert werden kann. Eine alterungsbedingte Verhärtung des Materials konnte nur auf die oberen Schichten des Materials reduziert werden. Die diffusionslimitierte Oxidation aufgrund der Diffusionsbarriere durch den Einsatz von GnPs sorgte dafür, dass die Alterung im Inneren der genutzten Proben ab einer Tiefe von 400 – 500 µm nicht mehr auftrat.

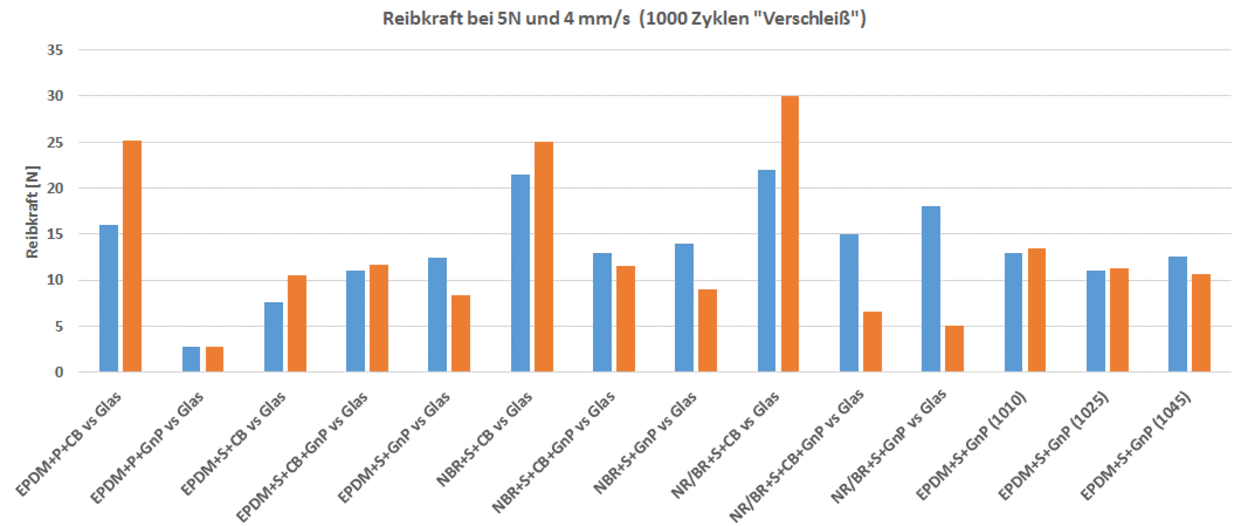

Eine weitere wesentliche Erkenntnis war die Reibreduzierung beim Einsatz von GnPs als Füllstoff in elastomeren Materialien. Je nach Menge und Art der GnPs sowie bei unterschiedlichen Reibbedingungen (Reibpartner, Temperatur, Last etc.) konnte eine teilweise starke Reduzierung der Reibkräfte forciert werden. Damit können solche Elastomermaterialien unter bestimmten Bedingungen ohne Flüssigschmierstoffe betrieben werden. Reibsimulationen konnten dies bestätigen und Hinweise dafür liefern, dass eine Ausbildung eines Kohlenstoffschmierfilms durch GnPs vorliegt.

Die erfolgreich umgesetzten Projektziele sind besonders für Zulieferer für Automobilindustrie, Maschinenbau und Transportwesen, aber auch für die Textilverarbeitende Industrie und einen überwiegenden Teil der Kunststoffverarbeiter von Nutzen.

Danksagung

Das Forschungsvorhaben Nr. 20589 BG der Forschungsvereinigung Deutsche Kautschuk-Gesellschaft e. V., Zeppelinallee 69, 60487 Frankfurt am Main wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert. Wir danken für die gewährte Unterstützung.